Hallo zusammen,

mal schauen ob hier noch jemand lebt... Ich rüttel mal mit einem neuen Projekt.

Vor ein paar Wochen habe ich endlich das Biegeprogramm für ein paar Spundwanddielen fertig bekommen, sodass die ordentlich aus der Maschine fallen. Zwar ohne Schloß, aber es funktioniert ganz gut.

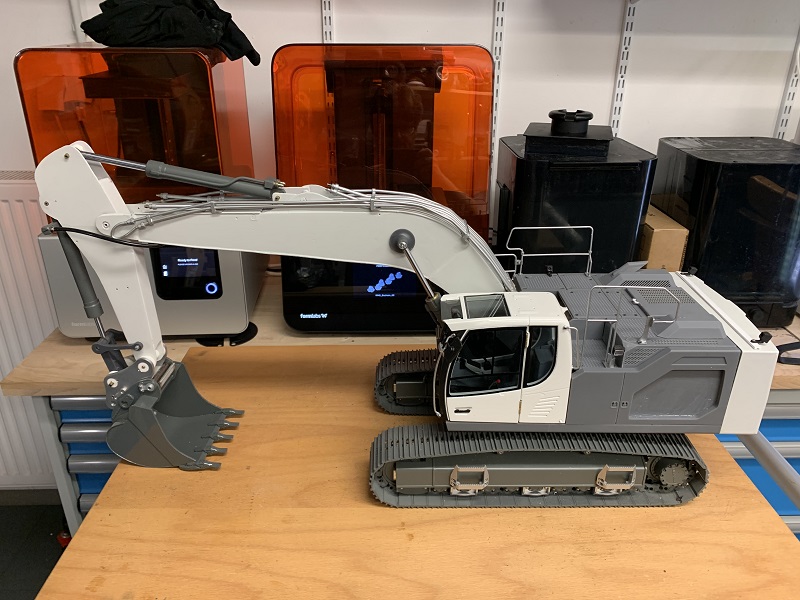

Bislang habe ich die mit dem Gummihammer eingebracht, was natürlich wenig vorbildgetreu ist. Daher viel schon länger der Schluss, hier ein adäquates Modell zu bauen. Die Wahl fiel auf die nagelneue LRB23, da sie auch im Modell von den Abmessungen noch zu handhaben ist. EInziger gravierender Nachteil, dass ich noch keine finden konnte um die Details zu fotografieren. Scheinbar ist erst eine Handvoll tatsächlich auch im Feld...

Als erstes stand der Bau des Mäklers als Prototyp an. Die Seilführung im Mast ist recht komplex, da die eine Winde den Schlitten nach oben und nach unten zieht. Daher wollte ich das erst ausgiebig testen, bevor der Mast in Stahl gefertigt wird. Die Bauteile für ihn sind jetzt mittlweile beim Lasern und sollten bald eintreffen.

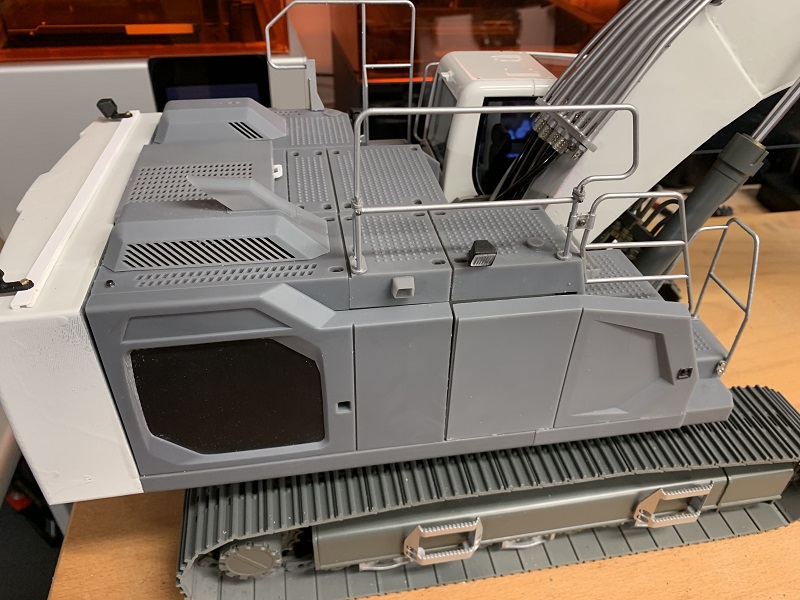

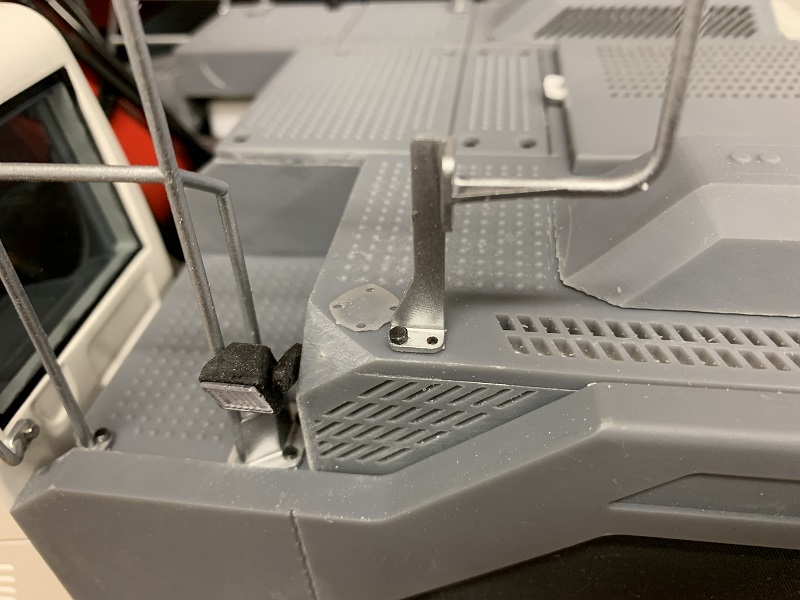

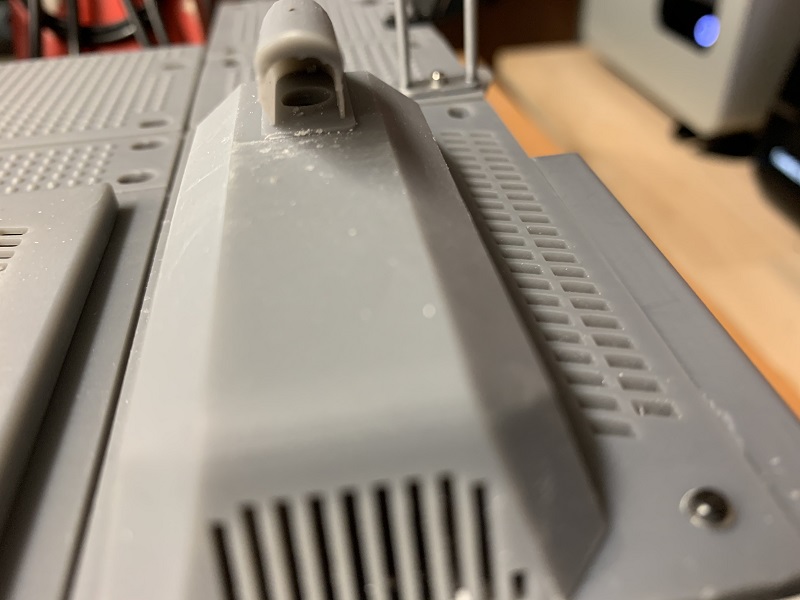

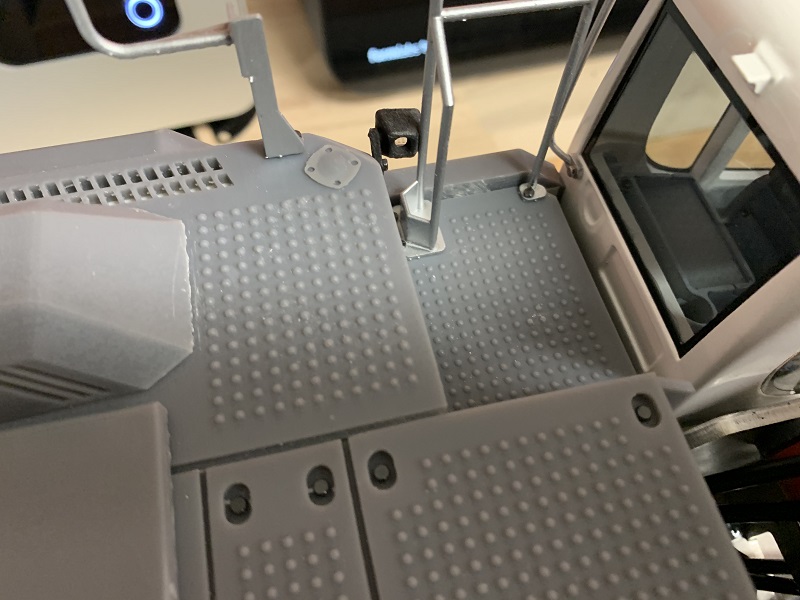

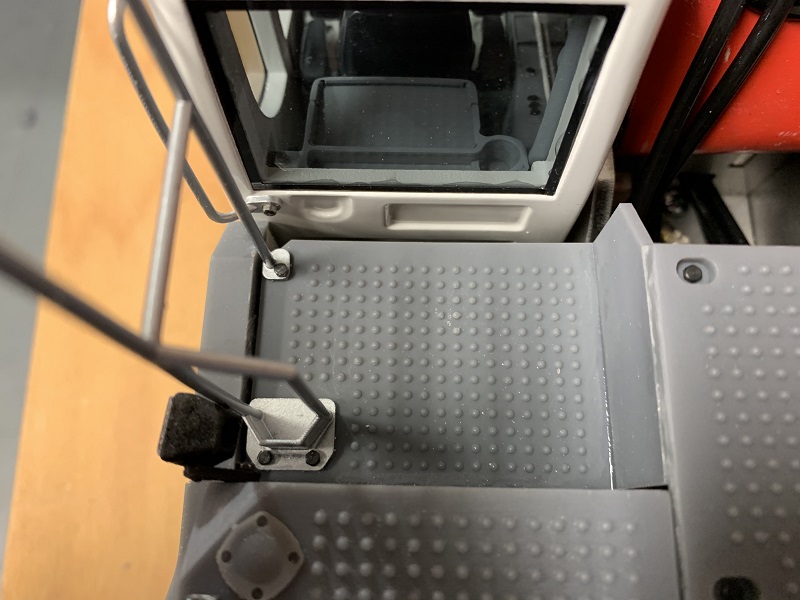

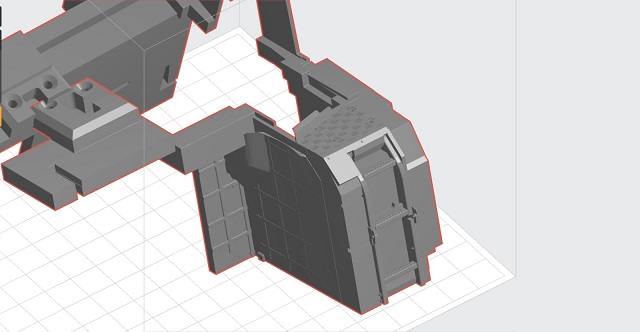

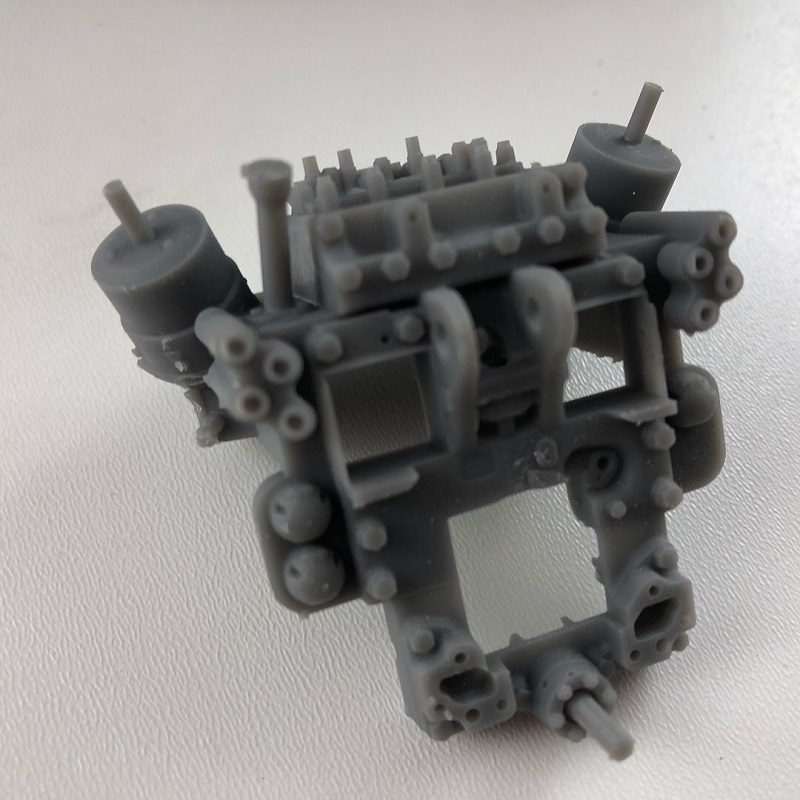

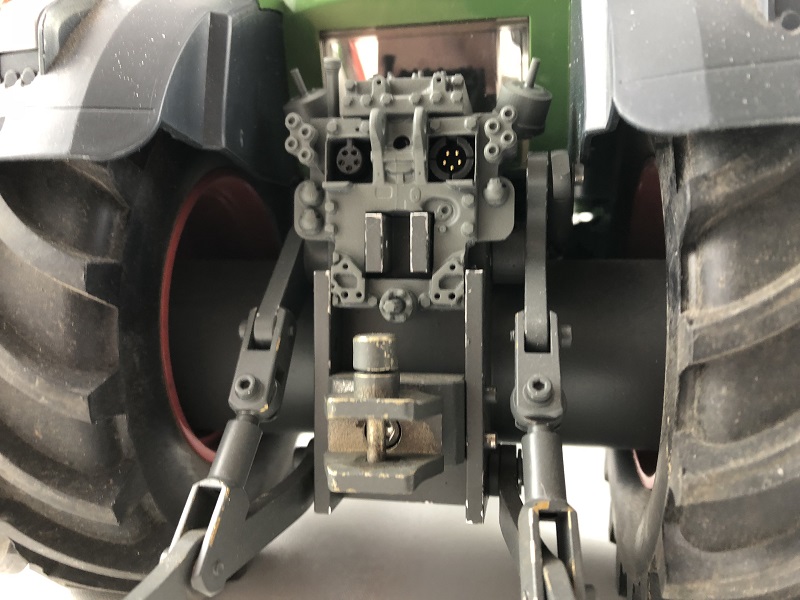

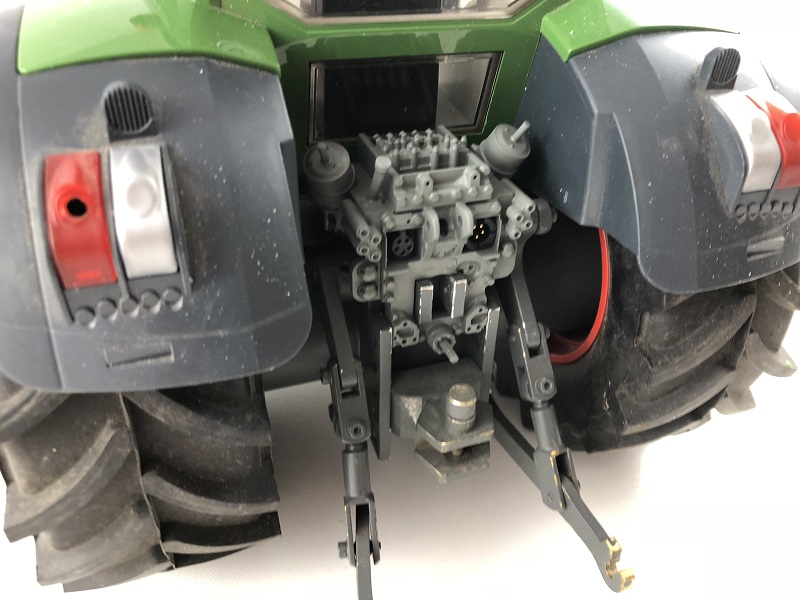

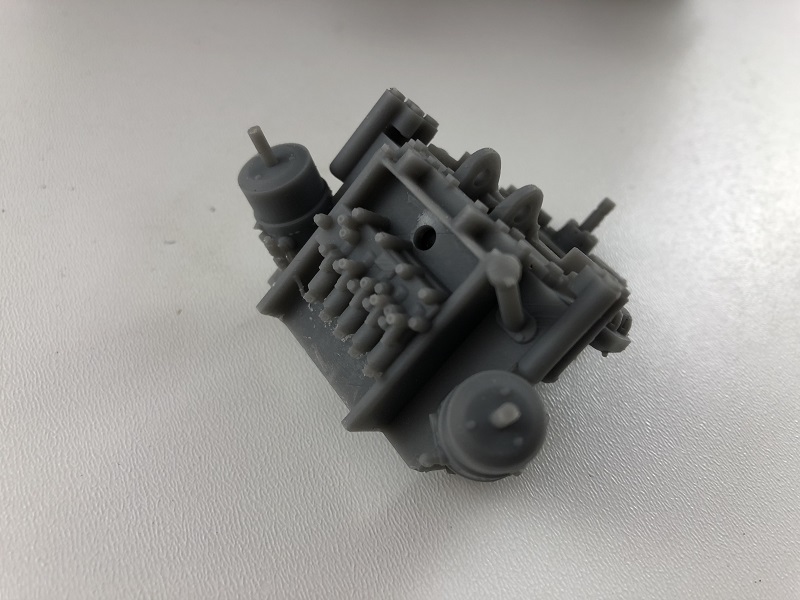

Zudem werden gerade alle Verkleidungen und Details kontinuierlich gedruckt

Heute Abend ist noch ein weiterer Schwung fertig (hoffentlich ![]() ) Zuletzt haben die Formlabs immer öfter den Dienst verweigert...

) Zuletzt haben die Formlabs immer öfter den Dienst verweigert...

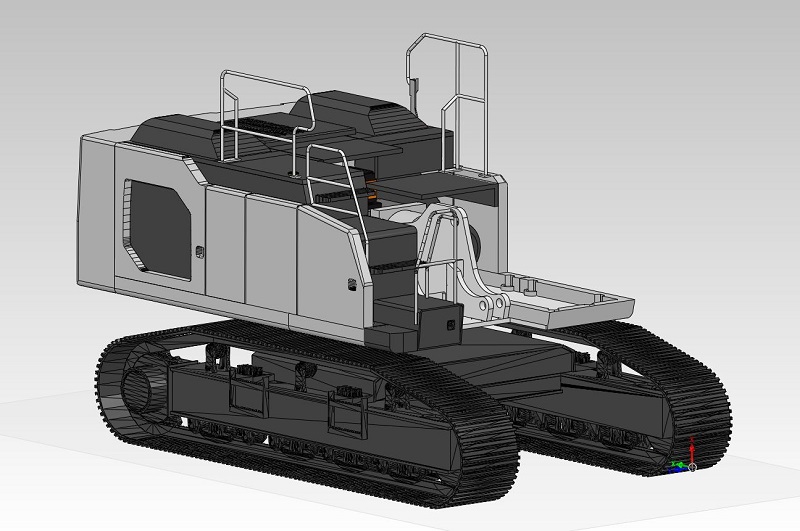

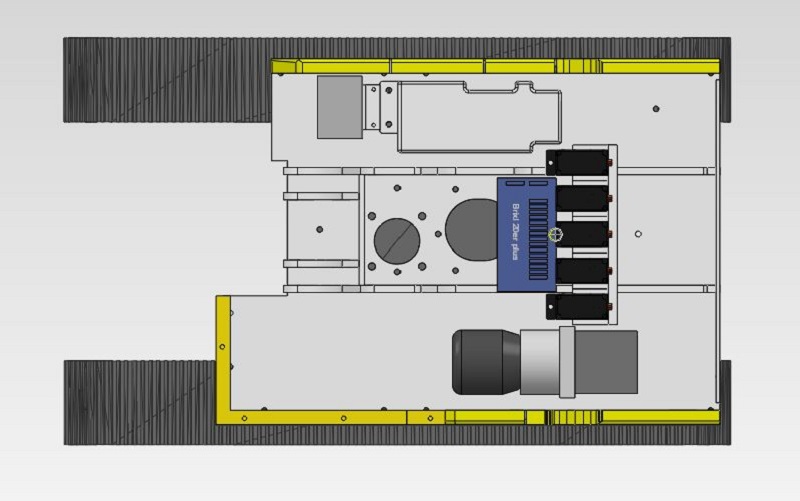

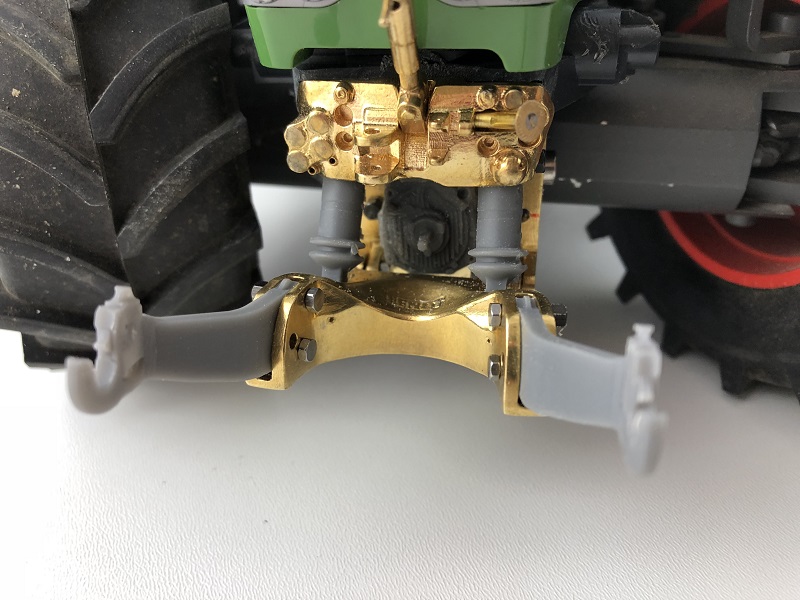

Zum Testen steht das Modell momentan noch auf einem alten Unterwagen eines R944C. Der neue ist bereits fertig konstruiert. Er verwendet zahlreiche Serienteile der Firma Premacon, die Blecharbeiten und der Ausschub sind jedoch selbst konstruiert. Auch um das Testen zu können habe ich den Rohbau vorab in PLA gedruckt. Die Tage möchte ich die Zylinder in Betrieb nehmen, wenn das funktioniert werden auch hier die Laserteile geordert.

Ein paar bewegte Bilder gibt es auch schon...