Und ich glaubte eine gute Idee zu haben....... j:d j:d

Macht wirklich keinen Spaß mit Euch " Miesepetern" :ca :xn :xn

Und ich glaubte eine gute Idee zu haben....... j:d j:d

Macht wirklich keinen Spaß mit Euch " Miesepetern" :ca :xn :xn

@ Tom,

es hält dich ja keiner davon ab deine gute Idee in die Tat umzusetzten. Allerdings werd ich es wohl bei meinem Mog nicht realiseiren, da zu aufwendig, kompliziert und nicht wirklich erlaubt...

@ Joachim

ZitatUnd irgendwie soll das ganze ja auch noch haltbar bleiben und wenns geht bezahlbar.

Da stimme ich dir vollkommen zu. Das Thema Haltbarkeit hat mich ja in 2012 ein paar Punkte und den einen oder anderen Abbruch gekostet. Hoffe mal, dass die Läufe in 2013 besser werden!

Moin moin,

Da ja am letzten Wochenende der 1. Lauf der NDMTT Meisterschaft war, wurde ich sozusagen gezwungen noch ein wenig an meinem Mog zu werkeln. Habe extra einen Tag frei genommen und mich in den "Keller" verzogen.

Wie schon im Stammtisch angekündigt, ging es an dem Tag noch richtig rund... :cu :cü :-y

Da das Wetter einfach perfekt war, Sonne pur und kaum Wind, wurde die Hütte kurzerhand einer kleinen Farbdusche unterzogen. Eigentlich wollte ich erst noch alles spachteln und schleifen. Allerdings ließ dieses die Zeit nicht zu. Also wurde die Hütte einfach in translucent Orange geduscht. Das hat wiederum den unschlagbaren Charm und Vorteil, dass die ganzen Linien weiterhin sichtbar sind und die Hütte einfach detailierter erscheinen lassen. :xv :+ :xv

Anbei ein Eindruck wie das ganze aussieht:

©hoffy

©hoffy

Dank der Sonne war die Hütte auch sehr schnell trocken. Denn damit die Hütte auch Regelkonform ist, mußte natürlich noch eine Frontscheibe eingesetzt/eingeklebt werden. Auch dieses wurde kurzerhand durch 0,5mm Plexi erledigt. Das sag dann so aus...

©hoffy

Da mir bei den letzten Ausfahrten das Ansprechverhalten der Öldruckdämpfer nicht wirklich zusagen wollte, wurden diese einer Revision unterzogen. Von völlig leer/trocken bis alles i.O. sah jeder Dämpfer anders aus. Nun verrichten Sie wieder alle schön gleichmäßig ihren Dienst und verhindern recht zuverlässig das "springen und nachwippen" des Mogs

Dämpfer zerlegt nach 2 Jahren Einsatz...

©hoffy

gereinigt...

©hoffy

Weiterhin wurden noch die bereits vorbereiteten "Knuckle Weights" oder in diesem Fall wohl eher Protalgewichte an dem Mog montiert. Das sah dann so aus:

©hoffy

©hoffy

Die Räder drehen frei und das zusätzliche möglichst tief platzierte Gewicht belastet nicht die rotierenden Massen...

Soweit zu den planmäßig Arbeiten die ich vor dem ersten Lauf unbedingt gemacht haben wollte...

Aha.. ein Goldhamster Mog j:d

nein im Ernst.... schaut gut aus, und das die Detailzeichnungen durchscheinen finde ich cool.

Das mit dem Gewicht hast du gut hinbekommen, hoffentlich hilfts beim ersten lauf :-W

Kommen wir nun zu den unplanmäßigen Arbeiten vor dem ersten Lauf...

Als Optimierung gegenüber 2012 hatte ich mir ja in den Kopf gesetzt, einen sensorgesteuerten Brushless Motor - Regler Combo zu installieren.

Da mir beim bereits gezeigten 3D gedruckten Verteilergetriebe leider ein Konstruktionsfehler unterlaufen war, konnte ich dieses nicht verwenden und hatte den Einbau der gezeigten Motor-Getriebe-Verteilereinheit gedanklich auf NACH dem 1. Lauf verschoben.

Irgendwann kam mir aber so eine komische Idee. Warum den neuen Motor und seine schöne weiße Halterung nicht an das "alte" Getriebe montieren? :-j :-y :-j Gleichzeitig mit der Idee, erinnerte ich mich aber auch daran, warum ich denn ein neues Verteilergetriebe konstruiert hatte. Denn der neue Motor baut ja viel länger als der Alte. Somit dürfte der neue Motor mit seiner Halterung nicht zwischen Getriebe und Servo passen. Eine kurze Positionsprobe zeigte aber, dass es sich gerade so ausgeht. Damit war mein Ehrgeiz geweckt nud der neue Motor mußte doch noch VOR dem ersten Lauf an seinen neuen Platz seinen Dienst aufnehmen. Dafür mußte "nur" eine komplett neue Motor-Servo-Karo-Befestigungsplatte her. Alleine das hat mich schon 3h gekostet und dennoch bin ich überrascht, wie schnell es ging.

Für den neuen Motor war natürlich auch ein neuer Regler erforderlich. Also mußte der Alte ausgetauscht werden. Da der sensorgesteuerte Regler aber größer ist, mußte ein neuer Platz im/am Mog gefunden werden. Auf Grund der Größe war der einzige verfügbare Platz in der Hütte auf den Radkasten.

Leider sorgte der vorherschende Zeitdruck dafür, dass ich keine Fotos während der Entstehung gemacht habe. Erst als alles Zusammengefriemelt war, schoss ich die ersten Bilder. Zusammengefriemelt sieht das dann so aus:

©hoffy

Der Empfänger mußte auch umziehen, da der Platz über dem Getrieb nun nicht mehr so möglich war. Da ja aber der Platz des alten Reglers frei wurde, konnte nun unter der Pritsche der Empfänger einziehen. Bei der Gelegenheit zog auch gleich ein U-BEC Einzug und versorgt nun den Servo mit 6V.

©hoffy

Mit dem ganzen Zauber war ich dann Freitag Abend gegen 23Uhr fertig. Bis auf einen kurzen Funktiontest, ob denn alles so reagiert wie es soll, ging es dann am nächsten Morgen zur Messe nach Neumünster. Irgendwie hatte ich dennoch ein mulmiges Gefühl, so ganz ohne Test wirklichen "Testrun" an den Start zu gehen... :co :co :co

Ich finde es erschreckend, wieviel Elektronik da rein passt und reinmuss... :-y - gern erinner ich mich an die Zeiten zurück wo mittels Knopfdruck entweder Vor- oder Rückwärts gefahren wurde und gelenkt mittels eines Bowdenzuges mit einem richtigen Lenkrad an der 'Fernbedienung' j:d j:d j:d

Du merkst, ich lese zwar mit, aber mitreden kann ich nicht.

Wünsche Dir maximale Erfolge :-W

.....

Moin moin Gemeinde

Auch hier ging es die letzten Wochen weiter.

Jörg

so viel Elektronik ist es doch gar nicht. Auf dem Bild sieht man doch nur den Empfänger und das externe BEC. Der Regler sitzt momentan auf der innenseite des linken Radlaufs...

@ all

Wie ich ja schon mehrfach geäußert habe, war und bin ich mit dem sehr Verwindungssteifen Rahmen des Mogs nicht zufrieden. Zudem finde ich den Rahmen aus 5mm Vollmaterial nicht passend.

Angestachelt vom Tömchen, und seinen Versuchen einen Rahmen zu fertigen für seinen 1:7,2er Mog, versuchte ich nun mein Glück für meinen 1:13,5er Mog. Leider nur mit mäßigem Erfolg.

Dennoch will ich euch die Bilder meines Versuches nicht vorenthalten.

Das Ziel war es einen U-Rahmen Maßstabsgerecht zu Fertigen, der auch noch Verwindungsfähig ist.

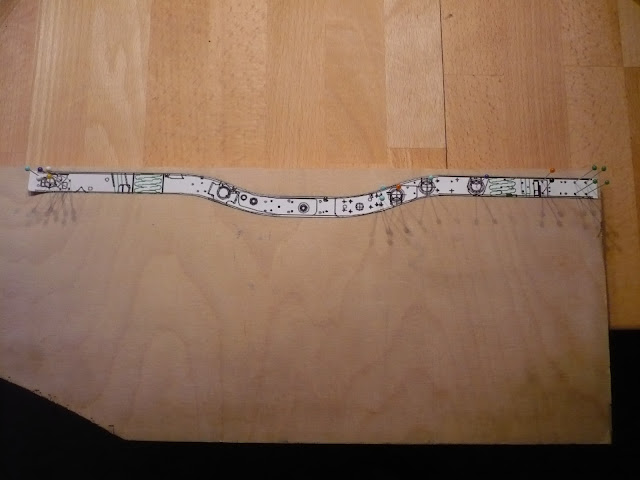

Rahmen Maßhaltig ausgedruckt, auf Multiplex übertragen,

©hoffy

ausgeschnitten

©hoffy

das ganze zwei mal, da der erste Versuch etwas vom Original abwich...

1.Versuch

©hoffy

©hoffy

2. Versuch, schon besser

©hoffy

©hoffy

....

Entsprechendes 0,8er VA Blech genommen, mit Blechschere ausgeschnitten

©hoffy

Dremel zurechtgeschnitten

©hoffy

und die Rundungen eingeschnitten. Zuerst mit Blechschere,

©hoffy

…wieder etwas geglättet…

©hoffy

Blechstreifen auf Multiplexform fixiert und versucht zu dengeln...

©hoffy

©hoffy

©hoffy

leider mit mäßigem Erfolg, also nochmal auf Anfang und alles noch einmal mit der Flex eingeschnitten.

©hoffy

©hoffy

©hoffy

Sieht schon besser als...

Zuletzt versucht alles schön über die Multiplexform zu dengeln... Das Ergebnis könnt ihr nun betrachten...

©hoffy

©hoffy

©hoffy

©hoffy

©hoffy

©hoffy

©hoffy

©hoffy

©hoffy

©hoffy

Irgendwie ist das Ganze nicht so wirklich zufriedenstellend... :cr :cr :cr :cr :cr

Was meint ihr? Bin auf eure Meinungen gespannt!!!

Wie es nun weiter geht, bin ich mir noch nicht ganz schlüssig. Vierkantrohr biegen? Rahmenteile Drucken lassen? aus PVC oder ABS selber kleben?... Die Zeit wird es zeigen...

Hallo Hoffy,

ist ja toll, daß ich jemand anstacheln kann!

Manöverkritik:

Der größte Fehler war das Einschneiden. Die umgebogenen "Gurte" geben ja die Stabilität!

Und das Umbiegen geht auch in den Kurven, obwohl sich da das Material strecken oder stauchen muß! Hab ich ja selbst ausprobiert! Auch ohne die Biegelinie vorher "einzuritzen".

Von der Optik ganz zu schweigen...

Und an die Verwindungsfähigkeit würde ich mich mit immer dünnerem Material rantasten.

Als Biegekante Multiplex zu verwenden, erscheint mir zunächst zu weich. Muß aber zugeben, auf den Fotos sieht man, daß sich das 0,8er VA schon einigermaßen herumbequemt hat, ohne das Multiplex zu zerquetschen.

Ich würde aber trotzdem doppelte Biegematritzen in ca. 8mm Stärke lasern lassen. Mit ein paar Fixierungslöchern. Dann ein grob geschnittenes Blech dazwischen einspannen, einen gleichbleibenden Überstand markieren und mit der Flex zurechtschleifen. Dann das Paket fest im Schraubstock einspannen und die Überstände langsam rumdengeln. Immer wieder ein Stück weiter einspannen und mehrere Durchläufe, bis du wirklich um 90° umgelegt hast.

Auf dem Bild war ich gerade beim ersten Durchgang, auf ca. 30°. Sieht man am vorderen Ende unten und am hinteren Ende oben. Und wie gesagt hier im Bild zwar mit Biegelinie, aber es geht auch ohne, für einen Trial-Mog, der richtig rangenommen wird, erst recht.

Viele Grüße

Tom

hi toemchen,

das mit den Biegematrizen ist gut.. fixieren, gleich da, wo dann die Querrohre reinkommen..

aber wenn er schon am lasern ist, würde ich mir auch gleich, die Rahmenrohteile auch lasern lassen...

dann beim zusammenspannen passt alles wunderbar, ohne langes flexen....

bin gespannt....

Moin Moin Ihr beiden Tom's,

Erst einmal vielen Dank für die positive Rückmeldung und die hilfreichen Tips!

tomh

Ich geb dir recht, wenn ich etwas Lasern lasse, dann auch die beiden Rahmenhälften.

Die Fixierung über die Löcher für die Rahmentraversen habe ich ja auch so schon probiert. Leider ist die vorderste Traverse nicht bis zum Rahmen durchgängig. Somit fehlt ganz vorne und hinten sowieso eine entsprechende Fixierung. Die müßte man bei einer entsprechenden Biegematritze an den Enden noch ergänzen um eine perfekte Klemmung zu erreichen.

Bei meinem Versuch habe ich ja auch schon ein wenig mit dem biegen und bördeln experimentiert. Anfangs habe ich den Rohling liegend eingespannt und beide Seiten nach einander gebördelt. Dabei hat das Blech in einen ordentlichen Bogen gezogen, wie man sehr schön in der Mitte sehen kann. Da ja am Ende die Fixierung fehlte, kam dort eine Crip Zange zum Einsatz, mit dem Ergebnis, dass das Blech an der letzten Fixierung (Traverse) sowie am Ende (Cripzange) wunderbar um das Multiplex bördeln ließ. Dazwischen wirft das Blech wieder einen schönen Bogen. Nach der Erkenntnis, habe ich die Front stehend in den Schraubstock so eingeklemmt, dass nur der zu biegende Bereich überstand. In dem BereIch, in dem die Schraubstockbratzen klemmten, sieht der Rahmen schon sehr gut aus. Nur die vordersten 5mm waren nicht geklemmt und haben einen ordentlichen Bogen geworfen.

Nach diesen Erkenntnissen, war auch meine Schlussfolgerung, dass man beidseitig ganzflächig eine Einspannung braucht um eine saubere Biegekante zu erhalten.

Zu den Einschnitten muss ich sagen, dass ich nicht gedacht hätte, dass sich das Material so stark stauchen oder strecken läßt ohne Falten zu werfen. Danke für die Info. Zudem wollte ich ein Ober- und Untergurt noch aufdoppeln, da ja auch im Original die Gurte die doppelte Wandstärke der Flanken hat. Dann wären die Schnitte auch wieder verschwunden...

Da ich aber kein weiteres Geld für Laserteile ausgeben möchte (weil sonst könnte ich mir den Rahmen auch einfach komplett Drucken lassen), ist die Realisierung des Rahmens mit vorhandenen Material und via Handarbeit zu realisieren. Ich denke als nächstes werde ich mir die Biegematritzen aus 5 oder 6mm Alu Flexen und einen weiteren Versuch wagen. Wenn das auch nicht klappt, dann werde ich den Rahmen komplett Drucken lassen und fertig...

So der Flieger ruft... Bis demnächst in diesem Kino...

Guten Flug, Hoffy!

Ja, das Material läßt sich wirklich gut stauchen. Bei mir warens 1,5mm Blechdicke und die umgebogenen Schenkel sind knapp 8mm. Wenn man bedenkt, daß während des entlang des Rahmens fortschreitendem Biegens noch ein zusätzlicher Bauch durchs Material wandert, der sich auch wieder gerademachen läßt, das geht schon echt gut.

Gurte aufdoppeln, habe ich drüber nachgedacht, aber wieder bleibengelassen. Wenn, dann innen, damit man außen auch nach Löten eine schöne Biegerundung und keine komische Lötfuge hat. Damit kann man aber keine etwaige Einschnitte überdecken...

6mm Alu flexen? Igitt. Laß dir doch was in Stahl lasern. Bei den Holmrohlingen sehe ich es ein, wenn man Material da hat, es mit der Blechschere auszuschneiden.

Inkl. hunderter Löcher, die den Rahmen schön echt aussehen lassen. So hatte ich auch an den Enden irgendwelche 3mm-Löcher für Fixierungsstifte. Sonst halt, wie Du schon sagst, Biegematritzen verlängern oder auch die Rahmenholme zunächst länger mit nem Loch und danach abschneiden.

Ciao

Tom.

Moin Moin Gemeinde,

Tom

Biegematritzen Lasern lassen mit hunderten von original Löchern, *sabber* gerne doch, aber dank Mutterschutz ist das Geld gerade knapp und ich muss mit dem auskommen, was ich mir so in den letzten Jahren zugelegt habe... Zum Glück war ich beim "jagen und sammeln" recht erfolgreich und kann auf ausreichend Material zurück greifen... :cz :+ :-Z

@ all

wie schon angekündigt, habe ich für einen erneuten Biegeversuch die ersten Vorbereitungen getroffen. Die Rohlinge für die beiden Biegematritzen wurden zurechtgeschnitten...

Muss Tom recht geben: 6mm Alu Flexen => igitt

Anschließend musste ich erst einmal die komplette Werkstatt saugen... Atemschutz war bei der Arbeit auch angesagt... Nun habe ich aber angefangen und nun wird es auch druchgezogen... Immer Stück für Stück...

©hoffy

©hoffy

Habe parallel mal bei einer Schlosserei die auf dem Arbeitsweg liegt angefragt, ob sie auch Vierkantrohr biegen können, ohne dass es sich verformt. Die Schlosserei konnte das nicht, hat mir aber eine Firma aus der Umgebung empfohlen. Das Angebot habe ich die letzten Tage bekommen.... Für das Biegen von 15x15x1,5 Vierkantstahlrohr, wollen sie 185€ + Märchensteuer haben... :cu :cu :cu :cu

Da bleibe ich lieber bei der Handarbeit, dem Lasern oder dem Drucken. Vielleicht wäre es eine Alternative für den Maßstab 1:8...

Gruß Hoffy

Ok das Geld ist knapp, aber immerhin findest Du trotz Nachwuchs wieder ein bißchen Zeit zum Basteln! Das war ja schon mal anders.

Bei mir geht es in ganz winzigen Schritten voran, ab und zu eine halbe Stunde an den Feierabend in der Arbeit drangehängt... oder auch mal -psssst!- ein paar Minuten zwischendurch. Daheim sind eher "Wohnsituationsverbesserungsmaßnahmen" angesagt, Modellbau geht da nich so...

Auf den Fotos sehe ich aber jetzt noch keine in Bauchform zurechtgeflexte Aluplatte, sondern nur ein Rechteck? Wäre vielleicht eine Stichsäge mit Metall-Sägeblatt eine Alternative? Sicher auch ein ewiges Genudel, aber halt kein so extremer Lärm, Dreck und Gesundheitsbelastung.

Viele Grüße

Tom.

Moin Tom,

Die Zeit mit der "Wohnsituationsverbesserungsmaßnahmen" oder auch "Wohnsituationkindgerechtanpassen" sind weitestgehend abgeschlossen. Kinderzimmer ist fertig gestellt, Spielecke im Wohnzimmer eingerichtet, etc. Einzig die Treppengitter müssen demnächst noch angebracht werden. Die kleine wird langsam mobil :-y :-Z :cu

Zum Theme Geld, ich mein natürlich Elternzeit und nicht Mutterschutz, da ist meine Frau ja schon lange raus... :-y

Zeit zum Basteln bleibt auch nicht viel. Auch bei mir meist nur 1/2 bis 1h, wenn die kleine im Bett ist. Das ist momentan aber gar nicht so einfach... :-y Zudem hat meine Frau das Nähen angefangen und hat nun auch eine Beschäftigung, während ich n bissel basteln bin... :+ :-Z

Bisher habe ich auch nur zwei annähernd gleich große 8mm dicke Stücke geflext und mit Positionierungsbohrungen versehen, damit ich beide Platten parallel ausschneiden kann. Mehr war in den ca. 30 Minuten nicht drin... Das ausschneiden bzw. der erste Teil davon kommt dann bei den nächsten 30 Minuten die ich mal Zeit habe... :-y

Die Idee mit der Stichsäge ist nicht schlecht, hatte auch schon an Dekupiersäge oder Bandsäge gedacht. Doch leider habe ich keine Bandsäge und für die Dekupiersäge und vermutlich auch für die Stichsäge werden die 16mm die die beiden Platten zusammen haben, wohl zu viel sein... :co :cu :-j

Gruß Hoffy

Jo, 16mm Alu sind für die Stichsäge viel zu viel. Vor allem wo der Schnitt durch den Druck gerne mal schief wird und genau das brauchst Du ja gar nicht!

Ich hatte die 6mm Alu und das einzeln im Kopf, da wärs wohl ganz gut gegangen...

Sers Hoffy,

haste keinen Kumpel der ne Bandsäge hat?? Nen gutes Band drauf und los gehts.

Oder aber eine Metallverarbeitende Firma, die haben meist auch eine Bandsäge.

Bedingt gehts auch mit nem Plasmaschneider.

Ist meist für nen Kaffee getan. ![]()

Ja Servus Klaufi & Tom

Schön dass auch du meinen Baubericht verfolgst! Und danke für den Tip!

Der nächste mir Bekannte der ne Bandsäge hat ist der Willy und selbst dahin brauche ich fast 1h. Metallverarbeitende Betriebe gibt's es hier ungefair n Dutzend. Daran hab ich noch gar nicht gedacht... Da kommen mir auch noch wieder zwei weitere Alternativen in den Sinn... Hatte vor ca. 1 1/2 Jahren Kontakt mit einer Firma aus der "Nachbarschaft" die auch VA lasert und bin zufällig auch auf einen Eisenbahn Modellbauer gestoßen. Vielleicht sollte ich den Kontakt nochmal Aufwärmen. 2. Alternative wär noch n Zulieferer meines Arbeitgebers, bei dem gerade wieder ein Prijekt anläuft in dem 6-8mm Alu verbaut wird und auch dort Teile via Laser zugeschnitten werden. Ist nur die Frage wie und ob man so einfach die zwei Kleinteile in das vorhandene Schnittprogramm einbetten kann.

Beide Alternativen sollten aber im Bestfall mit der "Kaffeekasse" realisierbar sein.

Manchmal braucht man einfach einen Denkanstoß!!!

Selbst mit ner Flex ist es schon schwierig genug einen senkrechten Schnitt durch 16mm Alu zu bekommen. Eine Nacharbeit via Feile ist dann so oder so erforderlich. Na vielleicht komm ich ja noch drumherum...

Gruß

Moin Moin,

Eins hab ich noch vergessen. Am Mittwoch auf dem Heimweg nach der Arbeit bot sich mir eine bis dato nicht da gewesene Gelegenheit. Es stand ein U4000 Doka Euro 4 vor dem Benzhändler. Also schnell Kehrtwende und erst einmal ordentlich Bilder gemacht von allen möglichen Details des Unimogs.

Ich denke jedem der sich n bissel mit den U3000 bis U5000 beschäftigt, sollte den Mog kennen. Was der nun hier im Norden macht, weiß ich aber nicht...

©hoffy

Und speziell für Tom habe ich noch ein Foto von den Rahmentraversen gemacht... Überraschung, es ist nicht eine einzige gerade... :cu :co :cü :ca

©hoffy

So das war's für Heute, das Bett ruft!!!

Guts Nächtle